業務用3Dプリンターの失敗例!原因や適切なメンテナンスを紹介

2024/02/25

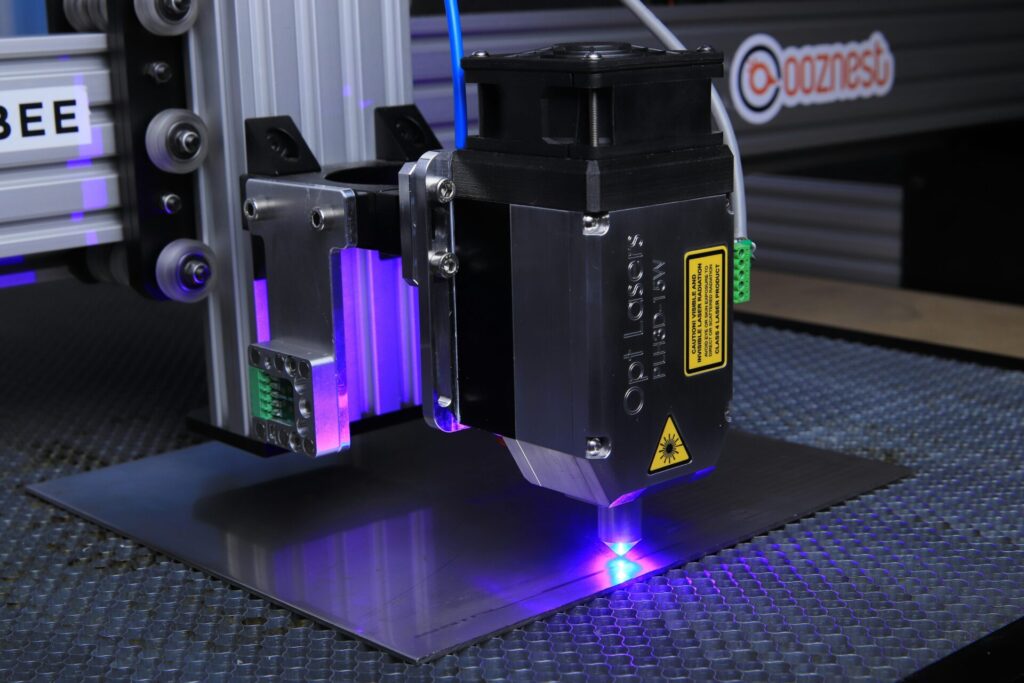

光造形3Dプリンターでは、造形が終了してもプラットフォームに何も積層されない場合があります。これは主にレーザー光の不適切な当たり方が原因で、具体的には故障したレーザーや汚れた光学窓、汚れたレジンタンク、不適切な露光時間、不正確なプラットフォームの位置が考えられます。金属造形ではサポート構造が形状保持に重要であり、カップ形状の物をプリントする際には空気圧の影響に注意が必要です。プリンターの失敗は故障だけでなく、部品の汚れや正確なプリント方向の設定不足も要因です。定期的なメンテナンスと適切な操作が必要です。

印刷物が積層されない原因と対処法とは?

光造形3Dプリンターでは、プラットフォームに印刷物が堆積しない原因として、レーザー光の不適切な当たり方があります。金属造形では、形状を保つためにサポート構造を使用します。また、カップ形状の印刷物での積層の問題もあります。

◇プラットフォームに印刷物が堆積しない

光造形3Dプリンターでよくある問題の一つは、造形が終わってもプラットフォームに何も積層されていないことです。これは主に、レーザー光が適切に当たっていないことが原因です。

具体的な原因には、レーザーの故障、光学窓の汚れ、レジンタンクの汚れや残留物、露光時間が短い、プラットフォームの位置が不正確などが考えられます。

これらの問題が重なると、造形が失敗することがあります。プリンターの定期的なメンテナンスや調整が重要です。

◇造形物の一部が崩壊してしまう

特にSelective Laser Melting(SLM)などの金属造形では、造形中に一部の形状が溶け落ちたり、設計通りの形が崩れることがあります。

この問題を防ぐためには、製品とベースプレートの間にサポート構造を設けることが一般的です。サポート構造により、形状を維持し、材料の特性を最大限に引き出すことができます。

◇積層が粗くなってずれる

光造形3Dプリンターでカップのような形状をプリントする際、積層が粗くなったり、穴が開いたりすることがあります。

これは、カップの口部分に空気が入り込み、その空気が圧力をかけるためです。その結果、造形物が歪んで積層が不均一になったり、特に薄い部分に穴が開いたりします。

部品の汚れが3Dプリントの原因になることも

3Dプリンターの失敗は故障だけでなく、部品の汚れやプリント方向も要因です。光学窓のクリーニングやレジンタンクの清掃が必要です。ラフトやサポート材の調整、レジンの有効期限も確認しましょう。

◇故障による不具合が起きているとは限らない

3Dプリンターでうまくプリントできない原因は、必ずしも機械の故障ではありません。精密機器であるため、ちょっとしたことでも造形物が変形したり、層がずれたりすることがあります。

操作のポイントが多く、これらがうまくいかないとプリントに失敗することがよくあります。失敗の原因を理解し、慎重に操作することが大切です。

◇部品の汚れやプリント方向が原因の場合も

部品の汚れは、3Dプリントの失敗の原因の一つです。

汚れがある場合は、光学窓をアルコール(例:IPA)と柔らかい布で傷をつけないようにクリーニングします。次に、レジンタンクやトレイに汚れや残留物がないかを確認し、必要に応じて清掃します。レジンはペーパーフィルターを使ってろ過し、タンク内の汚れを取り除いた後、内部を確認します。

レーザーの摩耗が見られる場合は、タンクを交換する必要があります。さらに、プラットフォームがレジンに対して水平かどうかを確認し、調整可能であれば正確に水平に調整します。

◇サポート材や部品のチェックもおすすめ

ラフトができている場合、レーザーに問題はなく、サポート材が不足している可能性があります。サポート材の本数を増やすか、太さを太くすることで、造形物が正しく積層されるように調整します。

造形物が表面から剥がれる場合、その原因は複数あり、それらが組み合わさる可能性があります。光造形3Dプリンターのレジンは通常長期間使用可能ですが、有効期限が切れたレジンを使用している場合、この症状が発生する可能性があります。

シャフトとフィラメントの正しい取り扱い

3Dプリンターの適切な操作やメンテナンスが重要です。ノズルとプラットフォームの距離調節が正確でないと、造形に問題が発生します。レジントレイの定期的な清掃が必要です。シャフトとフィラメントの取り扱いにも注意が必要です。

◇ノズルとプラットフォームの距離調節

熱溶解積層方式の3Dプリンターでは、樹脂素材を射出するノズルとプラットフォームの正確な距離設定が重要です。距離が近すぎるとフィラメントが平たくなり、印刷不良やノズルの詰まりを引き起こし、距離が遠すぎるとフィラメントが波線状になり、印刷品質が低下します。

ノズルのメンテナンス方法としては、ヘッドからガイドチューブを外し、ノズルを約250℃まで加熱します。その後、細い針金やピンツールを使用して、樹脂の吸入口を清掃し、内部に残ったフィラメントを押し出します。

◇レジントレイの清掃

光造形方式の3Dプリンターに装着されたレジントレイは、定期的な清掃が必要です。トレイ内にゴミや硬化した材料が残っていたり、異なる材料を使用する際は特に注意が必要です。

レジンは直接触れると危険なので、必ずゴム手袋を着用しましょう。まず、プリンター本体からトレイを取り外し、無水エタノールとブラシで内部を洗浄します。洗浄液は廃棄物容器に捨て、何度か繰り返してください。最後に、きれいなペーパータオルに少量のエタノールをつけてトレイ全体を拭き取ります。

清掃方法はメーカーによって異なることがあるため、プリンターのマニュアルに従って作業してください。

◇シャフトとフィラメントの取扱い

シャフトの動作時に、金属の擦れるような音がする場合や、動きがぎこちない場合は、グリス切れになっている可能性があります。その場合はシャフトの清掃をしてから、機器に付属しているグリスや、市販のホワイトグリス・万能グリスを用いて、各軸に塗布します。

湿気に弱いフィラメントは開封後、湿気やホコリの影響を受けやすいため密閉容器での保管が必要で、特にPLAやABS樹脂は湿気を吸いやすいため、乾燥剤入りの容器で管理しましょう。

また、同じメーカーのフィラメントを使用することが推奨され、他のブランド使用時はメーカーの保証対象外になる可能性があります。

光造形3Dプリンターでは、造形が終了してもプラットフォームに何も積層されない場合があります。これは主にレーザー光の不適切な当たり方が原因です。具体的には、レーザーが故障していたり、光学窓が汚れていたり、レジンタンクに汚れや残留物が付着していたり、露光時間が不足していたり、プラットフォームの位置が正確でなかったりすることが考えられます。

金属造形(例:Selective Laser Melting)では、形状を保つためにサポート構造を使用することが一般的です。造形中に形状が崩れることを防ぐために、サポート材が必要です。

また、光造形3Dプリンターではカップ形状の物をプリントする際に、積層が粗くなったり穴が開いたりする現象も見られます。これは、空気が内部に入り込むことで起こる空気圧の影響です。

プリンターの失敗は単に故障だけでなく、部品の汚れや正確なプリント方向の設定不足も原因です。適切なメンテナンスと操作が必要であり、レジンタンクや光学窓の定期的な清掃、ラフトやサポート材の適切な設定、フィラメントの適切な取り扱いが重要です。