業務用3Dプリンターの粉末焼結積層造形方式とは?ナイロン素材使用の利点

2024/03/27

業務用3Dプリンターの粉末焼結積層造形方式は、先端的な製造技術の一つです。この方式は、レーザー光を用いて粉末材料を層状に固化し、立体物を造形します。特に、ナイロン素材の利用は、耐久性や耐熱性に優れ、複雑な形状も容易に製造できるため、産業分野での幅広い利用が期待されています。

粉末焼結積層造形方式とは?使用する素材

粉末焼結積層造形(SLS)方式は、3Dプリンティング技術の中でも革新的な手法のひとつです。この方式の特性や、使用される素材について解説します。

◇粉末焼結積層造形方式とは

粉末焼結積層造形(Selective Laser Sintering、SLS)は、3Dプリンティング技術の一種であり、レーザー光を用いてポリマーや金属などの粉末を層状に積層し、立体物を造形する方法です。

この手法は、CADデータからのデジタルモデルをリアルな物体に変換する際に広く利用されており、高い精度で複雑な形状の製品を容易に造形できます。

◇SLS方式で使用可能な素材

SLS方式では、主に粉末状の素材が使用されます。以下で、SLS方式で使用可能な代表的な素材をご紹介します。

ナイロン

ナイロンはSLS方式において最も一般的に使用される素材のひとつです。耐久性に優れ、機械的な強度や耐熱性にも優れています。SLS方式で使用されるナイロンには、ナイロン11やナイロン12、ナイロン6+ガラスビーズなどがあり、それぞれに特性が異なります。

ポリプロピレン

ポリプロピレンは熱可塑性のプラスチックで、耐久性や軽量性を備え、幅広い用途に使用される素材です。軽量でありながら十分な強度を持つため、機械部品や容器などの製造に適しています。

粉末焼結積層造形方式の仕組み

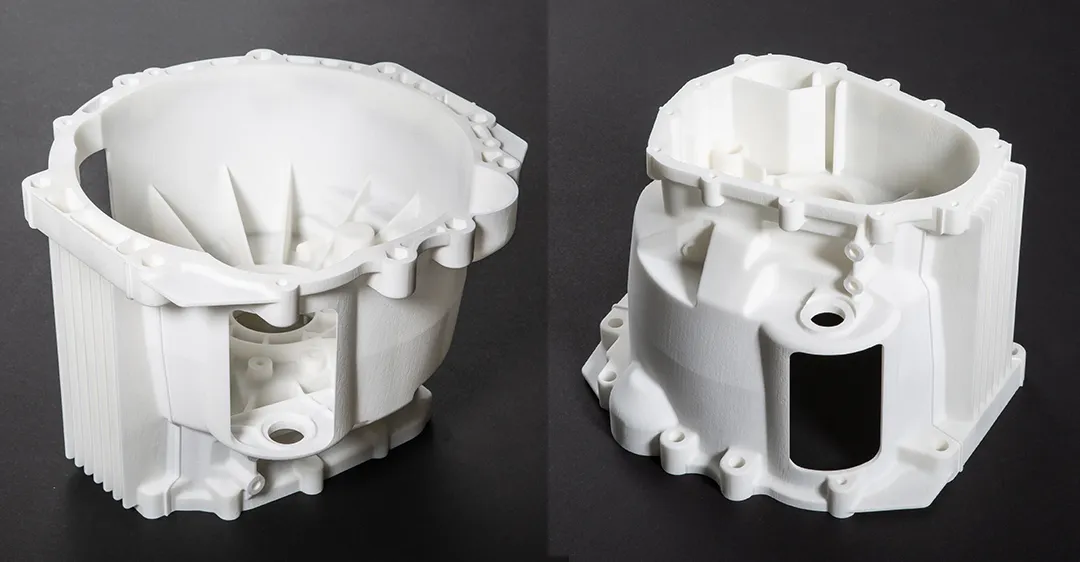

画像出典先:二幸技研

業務用3Dプリンターにおける粉末焼結積層造形方式は、以下のようなプロセスで実施されます。

◇造形

粉末焼結積層造形方式では、最初に所定の粉末材料(パウダー)が薄い層に均等に広げられます。次に、レーザーによって粉末材料を加熱することで、その層の特定の領域を固化させます。このプロセスを繰り返し、層を積み重ねることで、立体的なオブジェクトが形成されます。

造形の際には、CADモデルなどのデジタルデータをもとにして、オブジェクトの形状がプログラムするのが一般的です。

◇冷却

造形が完了すると、焼結されたオブジェクトは一時的に冷却されます。このプロセスでは、オブジェクトがビルドチャンバー内の高温から徐々に冷却され、材料が固まり、形状が安定します。その後、外部でさらに二次冷却が行われます。冷却中にオブジェクトが歪むことを防ぐためには、適切な冷却方法や温度管理が重要です。

◇後処理

最後のプロセスは、焼結されたオブジェクトの後処理です。これには、サポート構造の除去、残留しているパウダーの除去、表面の研磨、塗装、焼結温度や時間の最適化などが含まれます。後処理の目的は、オブジェクトの仕上げや品質向上、機械的性質の調整などです。

粉末焼結積層造形方式を採用する利点

粉末焼結積層造形方式を採用することで、ナイロン材料のなかでも扱いが難しいとされるナイロン6でも造形が可能です。以下では、ナイロン6の利点と他のナイロン材料との違いについて解説します。

◇ナイロン6の利点

ナイロン6は、粉末造形の材料としては珍しい選択肢ですが、その利点はいくつかあります。

まず、ナイロン6は高い耐熱性を持ち、融点が比較的高い特徴があります。このため、高温での使用や耐久性が必要なアプリケーションに適しています。

また、ナイロン6は他のナイロンよりも熱収縮性が低く、寸法安定性が高いという特性があります。そのため、造形物が完成した後も寸法が安定し、歪みや反りが生じにくいです。

さらに、ナイロン6はガラスビーズと組み合わせることで、強度を向上させることができます。この組み合わせにより、高い耐久性や強度を持つ部品を製造することが可能となります。

このように、ナイロン6はその耐熱性や寸法安定性の高さ、そして強度を向上させるガラスビーズとの組み合わせにより、高品質な造形物を製造することができます。そのため、金属パーツの代替品として活用され、軽量化やコスト削減に貢献することが期待されています。

◇その他の利点

ナイロン6以外にも様々な利点があります。その他の利点について以下でご紹介します。

耐久性の高さ

粉末焼結積層造形の強みは、材料としての強靭な耐久性です。この利点により、機械部品や工業用途など、強度と耐久性が求められる場面で優れたパフォーマンスを発揮します。

複雑な形状でも造形できる

層を積み重ねて造形するため、従来の製造方法では難しいあらゆる形状に対応できることが大きなメリットです。このメリットにより、設計の自由度が向上し、革新的な製品の開発やデザインの実現が可能になります。

材料の浪費が少ない

必要な材料を直接使用するため、材料の浪費が少ないということも利点です。サポート材も不要であり、コスト効率の向上につながります。

粉末焼結積層造形方式の活用方法

粉末焼結積層造形方式は、その耐久性の高さや設計の自由度からさまざまな用途で活用されています。具体的な活用例や用途について見ていきましょう。

◇耐久性の高さから幅広い用途で活用

粉末焼結積層造形方式においてナイロンを使用することで、耐久性が高く、複雑な形状も容易に作成できる部品を製造できます。そのため、自動車部品や航空機部品、医療機器、工業製品など、耐久性が要求されるさまざまな用途でナイロンを使用した部品が活用され、最終製品の一部としても組み込まれています。

◇粉末焼結積層造形方式の具体的な用途

粉末焼結積層造形(SLS)は具体的に以下のような用途で活用されています。

自動車産業

エンジン部品、内装パーツ、ダッシュボードの部品、ドアハンドル、ブラケットなどの製造に使用されます。

航空宇宙産業

エンジン部品、内装部品、航空機の構造部品など、高い耐久性と複雑な形状が求められる部品の製造に適しています。

医療機器

人工関節、歯科製品、補助具などの医療機器の製造に使用され、耐久性と高精度が要求される部品を生産します。

家電製品

スマートフォンのケース、ノートパソコンの部品、家電製品のカスタム部品など、複雑な形状や高精度が必要な部品の製造に使用されます。

その他

エラストマー部品、ウレタン部品、複雑なプラスチック部品など、耐久性や複雑な形状が求められる幅広い製品に使用されます。

粉末焼結積層造形(SLS)方式は、3Dプリンティング技術の一つであり、レーザー光を用いて粉末材料を層状に積層し、立体物を造形する手法です。この方式では、CADデータからのデジタルモデルをリアルな物体に変換する際に広く利用されており、高い精度で複雑な形状の製品を容易に造形できます

SLS方式で使用される主な素材はナイロンやポリプロピレンなどの粉末状の材料であり、これらの素材は耐久性や軽量性などの特性を持ち、さまざまな用途に適しています。粉末焼結積層造形のプロセスでは、粉末材料を層に均等に広げ、レーザー光で特定の領域を固化させることで立体物を造形します。

造形後は冷却と後処理が行われ、最終的に耐久性の高い部品が得られます。この技術の利点としては、耐久性の高さや複雑な形状の製品を容易に作成できることが挙げられます。具体的な活用例としては、自動車産業、航空宇宙産業、医療機器、家電製品など幅広い分野で使用されており、耐久性や高精度が求められる部品の製造に貢献しています。