3Dプリンターで半導体装置の造製を効率化!コスト低減にも効果的

2024/03/27

半導体製造装置は、微細加工を実現するための機器群で、前工程と後工程で使用されます。部品製造には高精度の維持やコスト増加、さらに人手不足が課題です。金属3Dプリンターやセラミックス製造技術の導入により、部品の精度向上とコスト削減が可能になり、製造時間も短縮され、全体の生産コストが低減しています。

半導体製造工程を支える主要な機器とは?

半導体製造に欠かせない機器は、洗浄装置やフォトリソグラフィ装置など、高度な精度を要求される装置群です。これらの装置は微細な加工を可能にし、半導体デバイスの製造に不可欠です。

◇実際の製造作業に用いられる機器の総称

半導体の製造工程は、設計・シリコンウエハ製造、前工程、後工程の3つに分かれます。

前工程では、シリコンウエハ上にチップを作成します。洗浄装置でウエハを清浄化し、フォトリソグラフィ装置でパターンを形成し、エッチング装置で不要な部分を除去します。さらに、成膜装置で材料を堆積させ、イオン注入装置で特性を調整し、平坦化装置で表面を均一化します。

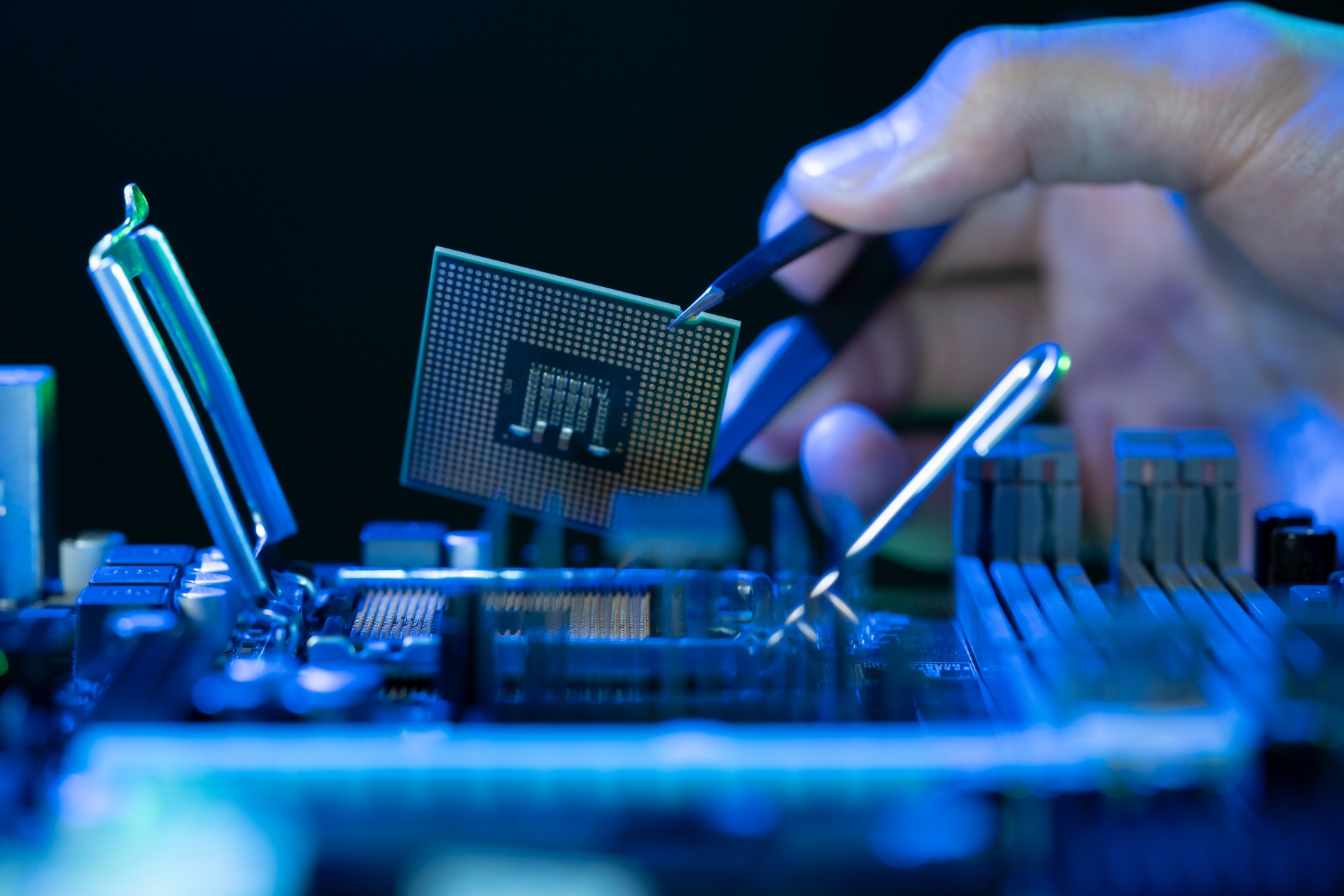

後工程では、前工程で作成した半導体チップを完成させます。ダイシング機でウエハを個々のチップに分割し、ダイボンディング機でチップを固定し、ワイヤボンディング機で配線を形成します。モールド装置で保護パッケージを作成し、最後に検査装置で品質を確保します。

◇半導体製造装置に求められる精度

半導体製造装置は、半導体デバイスを製造するための重要なツールであり、その加工には極めて高い精度が求められます。一般的にはマイクロメートル(㎛)およびナノメートル(㎚)レベルの精度が必要とされます。

微細な加工を実現するために、半導体製造装置に搭載される各部材も高精度である必要があります。加工対象が極めて小さく、複雑な構造を持つため、装置内の各部材は非常に精密に設計され、製造されます。例えば、微細な移動を可能にする精密なモーションコントロール機構や、微細なパターンを形成するための高精度な光学系などが挙げられます。

半導体製造装置の高精度とコスト増加の課題

半導体製造装置の部品製造は、高度な精度と増大する加工コストに直面しています。さらに、人手不足も深刻で、技術者の減少が供給不足を招き、市場の成長にブレーキをかけています。

◇精度の維持と加工コスト

半導体製造装置の部品製造では、高精度の維持と加工コストの増加が課題です。これらの装置は非常に微細な構造を持ち、非常に高い精度が求められます。一般的な溶接や型抜きでは、その精度を達成するのは困難です。

溶接による歪みや溶接痕は装置の機能に影響を与える可能性があるため、材料を直接削って加工する方法が用いられます。しかし、この方法では削られた部分が無駄になるため、材料のコストが高くなります。

さらに、高度な加工技術や機器が必要で、それらの導入や維持にも多くのコストがかかります。その結果、部品の精度を維持するためには高額な費用が必要となるのが現状です。

◇半導体分野の人手不足

半導体製造装置の部品製造では、人手不足が深刻な問題となっています。自動運転や人工知能、高度医療など新しい技術の普及で半導体市場が急成長しており、それに伴い製造装置の需要も増えています。しかし、これらの装置を製造するための専門技術を持つ人材が不足しています。

日本の半導体産業は衰退傾向にあり、技術者の高齢化や若い技術者の減少が進んでいます。このため、製造装置の部品を作る専門家の数が減少しており、需要に対して供給が追いついていません。さらに、海外企業の参入により、人材市場の競争が激化し、国内での人材不足がより深刻になっています。

3Dプリンターで半導体製造装置の部品製造が可能

業務用金属3Dプリンタとセラミックス製造技術は、半導体製造装置の部品製造に革新をもたらします。金属部品は高密度かつ高強度で、特殊な素材も造形可能。一方、セラミックス部品はプラズマに対する耐性が高く、従来よりも低コストで複雑な形状を実現します。どちらも半導体製造プロセスにおいて不可欠な性能を持ちます。

◇金属3Dプリンタの活用

金属3Dプリンタは、一般的な装置部品に使われるステンレス、鉄、アルミなどの素材に加えて、半導体製造装置部品に必要な特殊な素材も造形できる革新的な技術です。これらの部品は、合金や特殊樹脂などの素材で作られ、その用途に最適な素材が選択されます。例えば、モリブデン、タングステン、セラミック、石英、カーボン、チタン合金、インコネル、単結晶サファイアなどが一般的です。

また、金属3Dプリンタは、粉末焼結積層造形(SLS)方式を利用しています。この方法では、パウダー状の金属材料にレーザー光を照射して1層ずつ焼き固め、立体物を造形します。

金属3Dプリンタは、熱可塑性のナイロン樹脂などに比べて、鉄、ステンレス、アルミニウム、銅、銀、チタン、インコネルなどの金属に適用できます。そのため、試作品の製造から最終製品の製造まで広く活用され、高密度かつ高強度の金属部品や製品を造形することが可能です。

◇セラミックスの部材も成形可能

セラミックス製の部品は、半導体製造装置において優れた性能を示します。この部品は、粉末積層造形法を用いて製造されており、セラミックスの粉末に樹脂を混ぜて成形し、レーザーで焼成されます。このプロセスによって、従来の鋳造法と同等の物性が確保され、さらに複雑な形状の部品が低コストで製造可能になります。

粉末積層造形法を用いた部品は、従来の鋳造法で製造された部品と比べて、ヤング率や比剛性などの性能においてほぼ同等であることが実証されています。また、セラミックス製部品はプラズマに対する耐性が高く、これは半導体製造プロセスにおいて重要です。

なぜなら、半導体製造装置ではプラズマが発生し、部品はその影響を受けるため、耐プラズマ性が求められるからです。セラミックスは耐プラズマ性に優れているため、3Dプリンターを用いて製造されたセラミックス製部品もこの要求を満たすことが期待されます。

金属3Dプリンターで変わる半導体部品製造

金属3Dプリンターの革新が、半導体製造装置の部品製造に大きな変革をもたらしています。マニホールドやウェハテーブルなど、従来困難だった部品の製造が可能になり、性能向上と製造効率の向上が実現されました。今日、この技術はコスト削減や製作時間の短縮にも貢献し、製造業界全体に新たな可能性を提示しています。

◇高精度部品の成形

金属3Dプリンターを活用した半導体製造装置の部品製造の具体例として、マニホールドの製造があります。マニホールドは流体の流れを効率的にするための重要な部品ですが、従来の製造方法では部品の組み合わせによる制約や流体漏れが課題でした。

金属3Dプリンターによる積層造形を用いると、マニホールドを一体で造形できるようになります。この手法により、滑らかなカーブを含む最適な形状を実現し、流体の急激な変化や停滞、漏れを防ぎます。その結果、最適な流体の流れが確保され、部品の軽量化も達成され、半導体製造装置の性能が向上しました。

さらに、ウェハテーブルの製造にも金属3Dプリンターが活用されています。従来の製造方法では、ウェハテーブルの微細な流路を作るのが難しく、表面温度や熱勾配の管理に課題がありました。

金属3Dプリンターを使うことで、微細な形状のウェハテーブルを簡単に造形できるようになり、高性能な温度管理が可能になりました。この技術により、半導体製造装置の性能と製造効率が向上しています。

◇コストと製作時間の削減

金属3Dプリンターの利用により、半導体製造装置の部品製造コストが削減できます。最適な設計を活用して、製造コストと時間を短縮でき、3次元CADデータから直接造形するため、治工具や試作型が不要になります。これにより製造プロセスが簡略化され、コストが下がります。

また、金属3Dプリンターは必要最小限の材料で部品を造形できるため、材料の無駄を減らすことができます。これらの要因が組み合わさり、半導体製造装置の部品製造コストが大幅に削減されることが期待されています。

さらに、従来の製造方法では難しかった高性能なシャワーヘッドも金属3Dプリンターで実現可能になり、製造コストが削減されます。加えて、積層の均一性が向上し、生産リードタイムが短縮される利点もあります。この結果、半導体製造装置全体の生産コストが低下し、さらなるコストダウンが実現できます。

半導体製造装置は、半導体デバイスを製造するために必要な機器群であり、洗浄装置やフォトリソグラフィ装置などが含まれます。これらの装置は微細な加工を可能にし、製造プロセスの前工程と後工程で使用されます。

部品製造における課題は、高度な精度の維持と加工コストの増加、そして半導体分野の人手不足です。金属3Dプリンターやセラミックス製造技術の導入により、部品製造の革新が起こり、精度の向上とコストの削減が実現されました。

金属3Dプリンターは高精度な部品の成形や製作時間の短縮を可能にし、半導体製造装置全体の生産コストを低減させる一助となっています。