金属加工と金属3Dプリンターの違いは?それぞれに適したケースを理解しよう

2024/05/31

金属加工と金属3Dプリンターは、金属部品の製造における異なるアプローチを示しています。金属加工は既存の金属を削り出して形状を作るのに対し、金属3Dプリンターはデジタルデータをもとに金属を層状に積層して部品を造形します。金属加工は大量生産や精度が求められる部品に適し、金属3Dプリンターは複雑な形状や内部構造を持つ部品や少量生産、試作品の製造に向いています。両者を適切に使い分けることで、効率的な製造が可能となります。

金属加工には多種多様な方法がある

金属の加工には、切削加工・研削加工などの機械加工や、型に流し込んで成型する鋳造など様々な方法があります。それぞれの特徴や性質を理解して、適切な方法を選択することが重要です。

◇形を変える加工方法

金属の形を変える加工方法には、機械加工、塑性加工、鋳造、その他の4つの主要な方法があります。

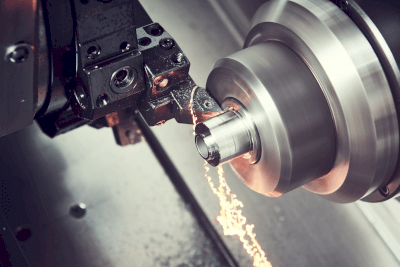

機械加工では、切削加工と研削加工が一般的で、旋盤やフライス盤、ボール盤などの機械を使用して形を作ります。これは、精度や汎用性が高く、広範囲の製品に適用されます。

塑性加工では、プレス加工や鍛造、転造が主な方法であり、板金加工やボルトの製造などに利用されます。これらの方法は、金属を加熱して形を変えることで製品を作ります。

鋳造では、金属を溶かして型に流し込み、固めて製品を作ります。これは、複雑な形状や大量生産が必要な製品に適しています。

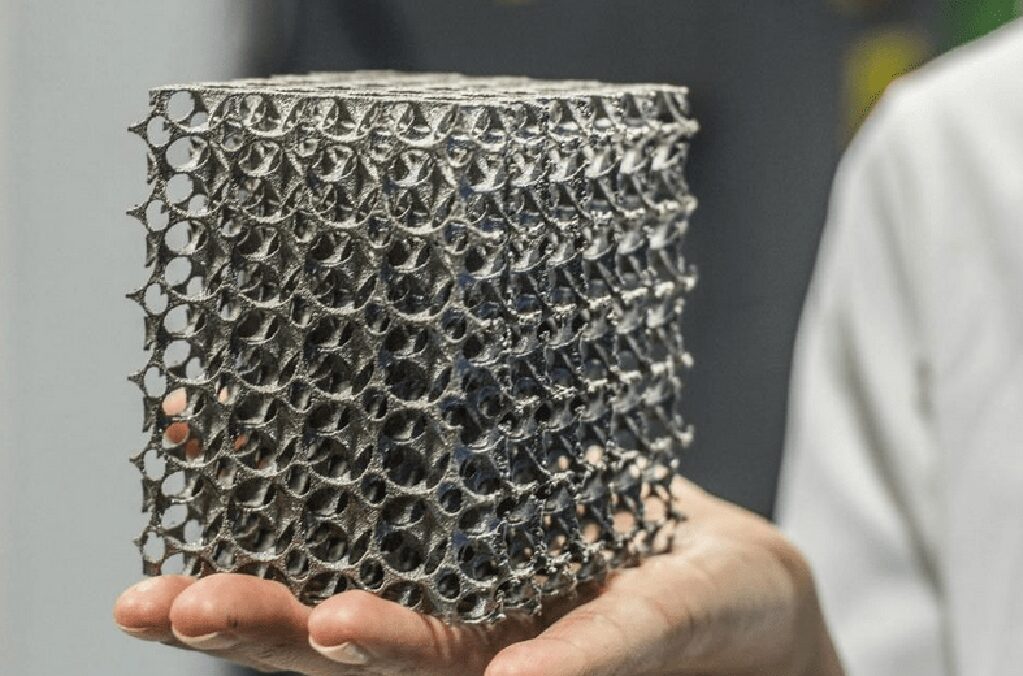

その他の方法として、粉末冶金や金属3Dプリンターがあります。これらは比較的新しい加工方法であり、特殊な形状や複雑な部品を製造するために使用されます。

◇性質を変える加工方法

金属の性質を変えるための加工方法には、熱処理と表面処理があります。熱処理では、金属の内部組織を変化させることで、さまざまな特性を引き出します。焼入れや焼戻しは、鋼などの金属を硬くし、また粘り強さを持たせるための方法です。

他にも、焼きならしや焼きなましといった熱処理方法があり、これらは金属の機械的性質を向上させるために用いられます。表面処理では、金属の表面にさまざまな膜を形成することで、耐食性や美観を向上させます。

めっきでは、ニッケルやクローム、亜鉛などの金属薄膜を表面に付着させます。化成処理では、金属表面を化学的に改質し、さびの発生を防いだり塗装の下地を整えたりします。これらの処理は、自動車部品や家庭用品など、さまざまな製品で広く使用されています。

切削加工と金属3Dプリンターの違いは?

画像出典先:Fabmart(ファブマート)

切削加工と金属3Dプリンターは、金属部品の製造における異なるアプローチを示しています。切削加工は、既存の金属ブロックやシートから不要な部分を削り出して目的の形状を作る方法です。一方、金属3Dプリンターは、デジタルデータをもとに金属粉末やワイヤーを層状に積層して部品を造形する方法です。これにより、切削加工では難しい複雑な形状や内部構造を持つ部品を容易に製造することが可能となります。

◇加工方式

3Dプリンターと切削加工法は、加工の考え方が大きく異なります。切削加工法では、樹脂や金属などの素材を削りながら形状を作り出す「引き算方式」を採用しています。これには、NC工作機械や汎用工作機械が使用され、プログラムによる自動加工や職人の技術が活かされます。

一方、3Dプリンターは素材を溶かし、層を積み重ねることで形状を作り出す「足し算方式」を採用しています。この方法では、溶かした素材を積み重ねることで立体物を構築します。加工機としては同じ役割を果たすものの、素材の加工方法においては大きな違いがあります。

◇工程の違い

切削加工法では、汎用工作機械やNC工作機械を使い、複数の工作機械で部品を加工することが一般的です。新しい製品を作る場合は、工具や治具作りから始める必要があります。一方、3Dプリンターでは、1台のプリンターですべての加工が完了します。

加工フローはシンプルで、複雑な形状や中空構造にも対応できます。しかし、素材選定や熱による反りやゆがみ、精度を保つための対策が必要であり、経験が求められます。

金属3Dプリンターはどんな場合に適している?

3Dプリンターは、複雑な形状や中空構造の製造に適しており、試作品の製作には低コストで素早く対応できます。特に透明樹脂素材を使用すれば、内部構造が見える透明スケルトン模型を製造でき、医療や測定器械の開発に有用です。また、少量生産にも向いており、従来の製造方法に比べて段取り作業や準備工程の工数が削減され、試作品の製造や納期の短縮に貢献します。

◇模型や試作品の製造

3Dプリンターは、特に複雑な曲面構造や中空形状の造形に適しています。試作品の作製においては、金型を必要とせず低コストで製品を出力できるため、素早く試作を行うことが可能です。建築模型の場合も、中空形状や複雑なデザインを容易に実現できます。

切削加工では難しい中空形状も、3Dプリンターならば一体成型できるため、効率的な製作が可能です。3Dプリンターの特徴のひとつは、透明樹脂素材を高精度で造形できることです。この特性を活かし、透明なスケルトンの模型を作成することが可能です。

このスケルトン模型を使用すると、内部構造が見えるため、作動状況を視覚的に確認することができます。例えば、気体や液体を通す測定器械の試作品を作成する際には、実際に模型内部で気流や水流の挙動を目視で確認することができます。

このような透明パーツの利用は、医療分野などでも注目されており、血管などの内部構造を忠実に再現して手術のトレーニングに活用されています。

◇少量生産したい場合

3Dプリンターの利点は、従来の製造方法に比べて初期の段取り作業や準備工程の工数が削減されることです。このことは、少量生産において優れた選択肢となります。このため、義肢や絶版部品の再現、製造ラインで使用する治具など、多品種の少量生産にも適しています。

例えば、車のカスタムパーツなど、顧客ニーズの多様性に対応する製品にも活用できます。さらに、データさえあればすぐに同じものを再生産できるため、在庫のリスクを軽減し、効率的な生産が可能です。

用途に応じて切削加工と使い分けると良い

用途に応じて切削加工と金属3Dプリンターを使い分けることで、効率的な製造が可能です。切削加工は主に大量生産や精度が求められる部品の製造に適しており、金属3Dプリンターは複雑な形状や内部構造を持つ部品や少量生産、試作品の製造に向いています。両者を使い分けることで、生産性を向上させることができます。

◇納期までの期間

切削加工と3Dプリントでは、納期に大きな違いがあります。切削加工の場合、外注する際には社内手続きや稟議が必要であり、1週間以上の時間を要することが一般的です。一方、3Dプリンターを導入すれば、社内での決裁が取れれば即座に作業を開始でき、1日以内に着工することが可能です。さらに、低コストで造形物を製作できるため、試作品の製作をスムーズに行える利点があります。

◇製品に求められる精密さ

3Dプリンターと切削加工は、製品に求められる精密さに応じて使い分けることが重要です。3Dプリンターは試作やサンプル製作に適していますが、精密な組み合わせや高い加工精度が必要な場合には不向きです。

加工精度や面粗度の問題、材料の熱変形などの課題が残るため、量産段階では切削加工を取り入れるのが理想的です。特に量産品と同等レベルの性能評価が必要な場面では、切削加工機を使用することが適切です。

金属加工には機械加工や鋳造など多様な方法があり、それぞれの特徴を理解して適切な方法を選択することが重要です。切削加工と金属3Dプリンターは異なるアプローチを示しています。切削加工は既存の金属から不要な部分を削り出して形状を作り出す方法で、金属3Dプリンターはデジタルデータをもとに金属粉末やワイヤーを層状に積層して部品を造形します。

3Dプリンターは複雑な形状や内部構造を持つ部品を容易に製造できる利点があります。用途に応じて切削加工と金属3Dプリンターを使い分けることで、効率的な製造が可能です。 切削加工は大量生産や精度が求められる部品に適しており、金属3Dプリンターは複雑な形状や内部構造を持つ部品や少量生産、試作品の製造に向いています。両者を使い分けることで、生産性を向上させることができます。